省工信厅、省委网信办、省发改委、省科技厅等八部门联合研究制定的《江苏省数字经济加速行动实施方案》日前正式印发。江苏提出,加快5G网络建设,推广5G行业虚拟专网,到2023年,建成5G基站超20万个,打造3000项5G优秀应用案例。自5G正式商用以来,我省不断推动5G技术在工业领域的前沿实践,探索5G与人工智能、大数据、区块链等新兴技术的融合创新应用,让生产更安全、工厂更智能、发展更绿色,实现万物互联,助力江苏制造“蝶变”智造,激活高质量发展新动能。

赋能生产车间 让产品更放心

江苏是制造业大省,在2021年先进制造业百强城市中,江苏13个设区市全部上榜。在产业数字化方面,江苏提出新目标:到2023年,试点建设30家省级智能制造示范工厂。“江苏制造”如何向“江苏智造”转变,数字经济给出了答案。

“人工减少70%、无间断安全监管、全量质量监控,有了5G加持,企业的生产效率更高、安全保证更牢!”在江苏睿昕汽车科技有限公司,企业负责人李先生对5G带来的生产革新大为称赞。

对于汽车零配件生产来说,员工操作是否规范对产品质量影响很大。工作人员告诉记者,“过去一个车间一个班次至少需要2名质检员,人工成本高不说,出错率还难以控制。而使用5G智能机器人巡检后,原来需要多个人在车间、管理室之间来回跑的工作量,现在只需要两三个人在后台监控就能完成。”

200平方米的车间内,通过5G专网的支持,5G智能巡检机器人能够根据设定好的路线,自动巡检车间着装区、生产区和装备区,并通过5G+AI算法智能研判员工着装、生产线操作、叉车装卸等行为是否符合规范,10分钟左右就能完成一次巡检。只要电力充足,它可以全天不知疲惫地巡视整个车间近50次,“5G机器人还能将巡检数据实时形成报表供后期分析研判,这都是人力无法做到的。”

此外,5G与工业相机的配合,则为产品质量提供更高效的保障。利用5G网络高速传输能力,生产线上方的工业相机能对车间内所有生产线上的产品进行精准识别、同步捕捉和高速抓拍,并实时通过质检系统进行精准分析,从而根据产品标准快速评判质量是否符合要求,高效保证产品生产各环节的质量。

“过去对生产操作的质检检验只能靠人,我们产品涉及的零部件数量多、体积小,只能尽可能多地抽检,但无法做到全量检测,难以保证成品率。”李先生表示,5G技术应用在车间,实现了大批量、分布式的数据高速传输和分析,为企业提供了更加多元的协同质检能力。

构建工业互联网 让厂区更“聪明”

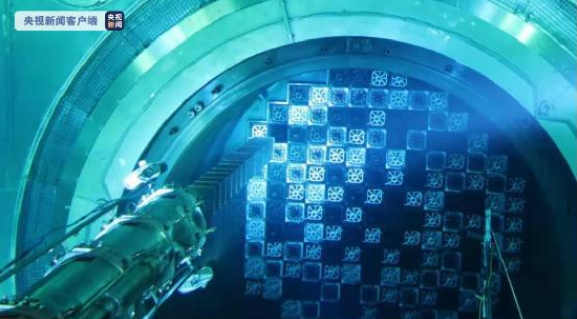

随着5G商用脚步越来越快,“5G+工业互联网”融合应用也从“盆景”变“风景”,到2023年,江苏将累计建成100家工业互联网重点平台。在江苏江阴利港电厂,“5G+工业互联网”赋能成效日益显见。依托覆盖全厂的5G专网,“基于物流系统的5G+智慧能源项目”落地厂区,5G远程控制堆取料机、卸船机远程辅助、5G AGV机器人自动搬运倾倒石子煤……5G技术让厂区变得更加“聪明”。

走进厂区输煤控制室,值班人员正聚精会神地盯着监控大屏,远程监控料场里的堆取料机工作。一公里外的料场,只见刚从海轮上卸载下的原料煤正在卸载段皮带和堆取料机的协同作业下,自动运输到堆条形煤场,之后另一台堆取料机再通过斗轮将原料煤运输到煤仓。一系列操作行云流水,无需工人插手。

“作为传统电厂,我们以前在料场里采用的都是人工操作堆取料机,但料场里粉尘严重、夏季闷热难耐、噪声极大,存在不小的安全隐患。”厂区资产管理部工程师杨浩祥表示,由于工作环境恶劣,用工荒一直困扰着企业发展,企业转型升级迫在眉睫。

通过5G技术对堆取料机进行数智化改造,实现堆料、取料远程自动控制,远程手动和自动的无缝切换,机器堆料、取料能力均比原先提高20%,最大堆料高度也从10米提升到13米,大幅提升堆取料效率,同时减少人工作业的安全风险,5G石子煤AGV机器人则实现石子煤排放及搬运全自动作业,进一步降低电厂人力投入成本。

据杨浩祥介绍,在“5G+工业互联网”取得阶段性成效的基础上,利港电厂将持续深化5G技术在厂区的渗透,加大对堆取料机等大型通用设备的智能化改造,提升煤电原材料流转效率,减少过程浪费和污染,助力电厂实现数智化转型升级,打造绿色智慧能源标杆。

打造智慧园区 让产业更“绿色”

工业园区承担着产业转型升级的重任。通过5G技术的科技赋智、数据赋能、技术赋值,将园区的日常工作场景数字化、智慧化处理,极大地提升了园区的综合服务能力。

在江苏亨通光电股份有限公司的5G数字工厂,一根根线缆正由工业相机拍摄,经过实时图像数据传输分析实现无人质检,传统的人工线缆排放工作也实现了自动收线排缆……5G专网加持下,亨通光电成功从大规模制造向小批量、多品种、个性化生产转型,实现生产制造流程的提质增效、精益生产。

依托5G网络技术,亨通光电率先打造出通信线缆行业“5G+工业互联网”智慧园区。以产品缺陷实时分析功能为例,工业相机高速拍摄生产线上的光缆,工业控制计算机对线缆表面缺陷进行实时判定和决策,若发现瑕疵,则实时上传至后台并告警。“整个过程对网络传输能力要求非常高,基本上要在一秒钟左右完成所有任务,而且不能有数据丢失。”亨通光电副总经理轩传吴说,5G网络高带宽、低时延的特性,可实现超大的图像数据传输能力,质检效率提升20%。

“5G满足了工业环境下万物互联和远程交互应用等需求,助力企业智能制造的深化,实现生产制造流程的提质增效、降本减存、精益生产。”轩传吴举例说,传统光缆生产在排缆,特别是在排缆换向时容易重叠交叉,每条配线需要一名专人进行收线排线,不仅增加了线缆生产的人工成本,阻碍生产线提速,还存在安全隐患。在5G高速网络的操控下,机械臂在移动运动过程中对储线、放线相关参数进行控制,相关数据实时传输至集控中心,完成实时监控、远程控制,实现生产线自动收线排缆、无人值守自动排线,大幅提高了排缆效率,降低人力成本投入。

(江苏经济报记者 蔡 逸 通讯员 王 婷)